Lebensmittelhersteller stehen nicht nur vor der Herausforderung, die Effizienz ihrer Prozesse kontinuierlich zu verbessern, sondern müssen auch Haltbarkeit und Qualität ihrer Produkte garantieren. Vor diesem Hintergrund liegen nichtthermische Haltbarmachungsverfahren weiterhin im Trend – Stichwort «Minimal Processing». Dazu zählt beispielsweise die Hochdruckpasteurisierung (High Pressure Processing HPP).

Auch für den Prozess der gepulsten elektrischen Felder (Pulsed Electric Fields, PEF) ergeben sich neue Anwendungen. Bisher kam er vor allem bei Gemüse und Obst zum Einsatz. Bei Pommes frites verbessert die PEF-Vorbehandlung das Schnittbild und senkt die Stärkeverluste. Das Verfahren senkt Wasser- sowie Energieverbrauch und lässt sich mit herkömmlichen Trocknungsmethoden wie Heissluft-, Gefrier-, Vakuum-, Mikrowellen- oder Infrarottrocknung kombinieren. Potenzial verspricht die Technologie nun auch bei der Herstellung von Wein oder nativem Olivenöl.

Sensoren sind unverzichtbar für die Automatisierung. Mit schnellen Reaktionszeiten sowie zuverlässigen, genauen Messwerten optimieren sie Prozesse. Die heutzutage enorm grossen Datenmengen sorgen für neue Herausforderungen bei der Konfiguration. Klassische Sensoren, die nur binäre Signale liefern, stossen hier an Grenzen. An ihre Stelle treten zunehmend Sensorsysteme, bei denen auch die Signalverarbeitung im selben Gehäuse vereint ist.

Die besten Innovationsprojekte

Ein Höhepunkt der Messe war die Verleihung der International FoodTec Awards. Im Mittelpunkt standen 14 Innovationsprojekte aus der globalen Lebensmittel- und Zulieferindustrie.

Einen Gold Award gab es für die spanische Firma Hiperbaric für «Hiperbaric HPP In-Bulk Technology»: Hochdruckpasteurisierung (HPP) ermöglicht die schonende Haltbarmachung von Lebensmitteln bei 6000 bar ohne Hitze oder Additive. Da keine hohen Temperaturen notwendig sind, besitzen die Produkte ein frisches Aroma ohne Kochgeschmack, dies bei Vakuum- und Schutzgasverpackungen ebenso wie bei PET-Flaschen. Bisher arbeitet HPP als Prozess, bei dem verpackte Produkte in Körbe verpackt und in einen Behälter eingeführt werden.

Hiperbaric hat nun ein neues Konzept für Produktionslinien der Getränkeindustrie entwickelt. Neu wird das Produkt erst nach dem HPP gefüllt. Dies vereinfacht den Prozess, da im Vergleich zu den sechs Schritten des In-Pack-Prozesses nur vier Schritte erforderlich sind: Während in HPP-In-Pack-Einheiten das verpackte Produkt aus den Körben geladen und entladen werden muss, geschehen alle diese Stufen in Hiperbaric-In-Bulk-Systemen vollautomatisch. Die zu behandelnde Flüssigkeit gelangt direkt in die Abfüllleitung.

Einen Gold Award gab es auch für die deutsche Firma Seyos für «Seydelmann Ohmic Systems»: Das Ohmsche Erhitzen von Fleisch- und Wurstwaren stellt ein Verfahren zur Hitzebehandlung dar. Die Durchleitung von elektrischem Strom erwärmt das Lebensmittel aufgrund des Ohmschen Widerstands. Das Wurstbrät oder Fleischstück dient dabei als Leiter zwischen den Elektroden. Die Erwärmung erfolgt in kürzester Zeit gleichmässig auf der ganzen Länge und Breite. Neben über 80 Prozent Energie- und erheblicher Zeiteinsparung resultiert daraus ein kontinuierlicher Prozess mit einem Bruchteil des Raumbedarfs eines herkömmlichen Kochapparates. Durch die steile Erwärmungskurve werden mikrobiologische Risiken minimiert, und durch die kurze Erwärmungszeit bleiben Aromen besser erhalten. Zudem entsteht weniger Kochverlust, die Geleebildung wird reduziert, und es entstehen keine verkochten oder angetrockneten Randstreifen.

Einen weiteren Gold Award gab es für die deutsche Firma Kuchenmeister für das «Multivariable Backverfahren»: Mit dem neuen Verfahren lässt sich in jeder Backphase die jeweils optimale Wärmeübertragung wählen für die gewünschte Qualität der Backware. Dabei wählt man zwischen Konvektion oder Infrarot-Strahlung. Die Intensität von Strahlung und Konvektion wird in jedem Ofensegment im Bereich der Unter- und Oberhitze stufenlos eingestellt. Das Verfahren erfolgt vorrangig bei Durchlauföfen. Deren Segmente haben eine Länge von 2500 mm, sodass bei einer Backfläche von 100 Quadratmetern die Wärmeübertragung 12- bis 20-mal verbessert werden kann. Die jeweils optimale Art der Wärmeübertragung pro Segment führt zu effizienterem Energieverbrauch bei gleichzeitig hoher Produktqualität. Alle Arten von Frisch- und Dauerbackwaren können so hergestellt werden.

Einen Gold Award erhielt zudem die deutsche Firma Allgaier Process Technology für «Allgaier Kontakt-Scheiben-Trockner Typ CDry»: Der zentrale Bauteil des effizienten Kontakttrockners ist ein Bündel aus Hohlscheiben, welche auf einer Trägerwelle montiert und von innen mit Sattdampf beheizt werden. Auf den Scheibenflächen wird die Flüssigkeit während der Rotation getrocknet. Selbstjustierende Messer schaben das Trockengut von den Scheiben ab. Dies ermöglicht eine grosse Trocknungsoberfläche auf kleinsten Raum bei maximaler Robustheit des Trocknungsprozesses. Der Kontakt-Scheibentrockner CDry wird bereits erfolgreich in der Chemieindustrie eingesetzt.

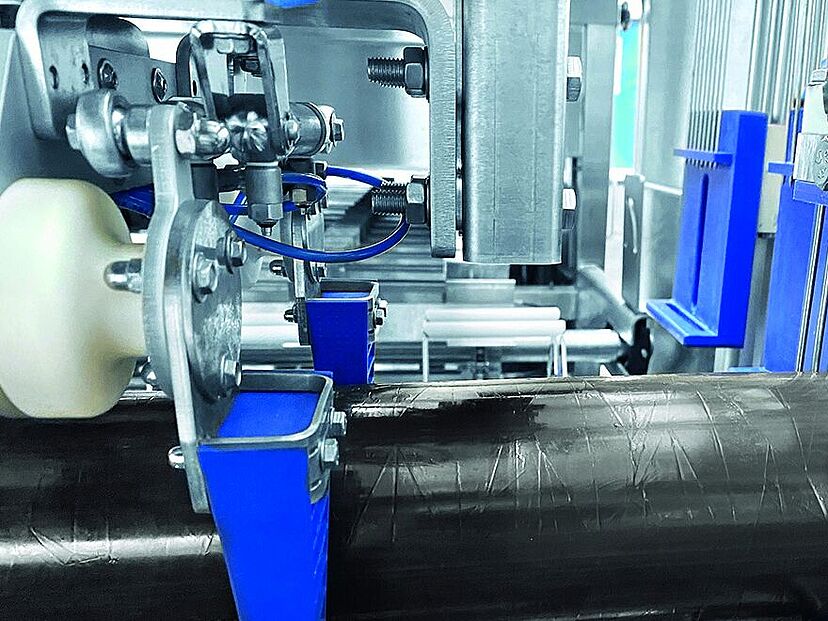

Silber Award für die deutsche Firma Albert Handtmann Maschinenfabrik für «All-in-one Form- und Schneidesystem FS 525»: Es ermöglicht sowohl die Anwendung von Form- als auch von Trenntechnologien in einer einzelnen Maschine. Diese neuartige Konzeption erhöht die Flexibilität, reduziert die Anschaffungskosten und steigert die Effizienz dank einem Maschinendesign mit innovativem Antrieb. Je nach Produkt werden entweder Lochplatten zum Formen oder ein rotierendes Messer zum Trennen angebaut. Bisher benötigte man unterschiedliche Maschinen, um eine grosse Produktvielfalt anbieten zu können.

Und einen Silber Award erhielt auch die deutsche Firma CSB-System für «CSB Jamboflash»: Dies ist eine Bildverarbeitungstechnologie, die mit künstlicher Intelligenz Rohschinkenfleisch eigenständig klassifiziert und bewertet. Das System bestimmt anhand der ermittelten Qualitätsstufe vollautomatisch die ideale Weiterverarbeitung des Rohschinkens zu unterschiedlichen Fertigprodukten in den nachgelagerten Produktionsprozessen wie etwa hochwertigem Schinken oder Wurstwaren. Die Klassifizierung basiert auf einer objektiven Bewertung des Destrukturierungsgrades des Rohschinkens. Das konstant gleichmässige und präzise Messniveau senkt Fehlerquoten sowie Kosten und standardisiert die Produktqualität.